Tehnologija površinske obdelave plošče DHI karbonska serija neposrednega prevlečenja

1. Zgodovina neposrednega prevlečenja iz ogljikovih serij

Postopek neposrednega prevlečenja z ogljikovimi serami se že 35 let pogosto uporablja v industriji vezij Procesi, ki se pogosto uporabljajo v industriji, vključujejo črne luknje, mrke in sence. Prvotna tehnologija neposrednega prevlečenja s črno luknjo je bila patentirana leta 1984 in je bila komercialno uspešna kot postopek prekrivanja plošč FR-4 skozi luknje.

Ker je črna luknja postopek prevleke in ne redoks, kot je kemični bakreni umivalnik, tehnologija ni občutljiva na površinsko aktivnost različnih dielektričnih materialov in lahko obdeluje materiale, ki jih je težko metalizirati. Zato se ta postopek pogosto uporablja v poliamidnih filmih v prožnih tokokrogih, visoko zmogljivih ali posebnih materialih, kot je politetrafluoretilen (PTFE). Tehnologija neposrednega prevlečenja ogljika in grafita je odobrena za uporabo v vesoljski in vojaški letalski elektroniki in izpolnjuje zahteve iz oddelka 3.2.6.1 specifikacije IPC-6012D.

2. Razvoj vezja

Zaradi potrebe po oblikovanju tiskanih vezij so se postopki neposrednega galvaniziranja še naprej razvijali v zadnjih nekaj letih. Zaradi pogona miniaturizacije, od svinčenih komponent do komponent za površinsko montažo, se je zasnova PCB razvila tako, da se je prilagodila mikro komponentam z več zatiči, kar ima za posledico povečanje plasti PCB, debelejših vezij in prehodnih lukenj. Premer je manjši. Da bi se spoprijeli z izzivi visokega razmerja stranic, bi morale tehnične specifikacije proizvodne linije vključevati izboljšanje prenosa raztopine in izmenjave mikropor, kot je uporaba ultrazvočnih valov za hitro vlaženje por in odstranjevanje zračnih mehurčkov ter sposobnost izboljšanja zračnega noža in sušilnika za učinkovito sušenje debelih vezij. Majhne luknje na deski.

Od takrat so oblikovalci PCB stopili v naslednjo fazo: lakota slepih lukenj, število zatičev in gostota kroglične mreže presegajo površino plošče, ki je na voljo za vrtanje in ožičenje. Z mrežo paketov s krogličnimi rešetkami (BGA) od 1,27 do 1,00 mm in mrežo paketov z merilnimi lestvicami (CSP) od 0,80 do 0,64 mm so mikro slepe luknje postale orožje za oblikovalce, ki se soočajo z izzivi tehnologije HDI.

Leta 1997 so funkcijski telefoni začeli uporabljati zasnovo 1 + N + 1 za množično proizvodnjo; to je zasnova z mikro slepimi luknjami v prekrivanju na sloju jedra. Z rastjo prodaje mobilnih telefonov, pred jedkanjem oken in CO2 laserjev, UV, UV-YAG laserja in kombiniranega UV-CO2 laserja v mikro slepe luknje. Mikro slepe viale omogočajo oblikovalcem, da se pod slepimi vijami preusmerijo, tako da lahko prerazporedijo več mrežic brez povečanja števila slojev. Trenutno se HDI pogosto uporablja na treh platformah: miniaturizirani izdelki, vrhunska embalaža in visoko zmogljivi elektronski izdelki. Miniaturizacija v oblikovanju mobilnih telefonov je trenutno najbolj produktivna aplikacija.

3. Neposredno prevleka

Sistemi neposrednega prevlečenja, kot so črne luknje, morajo premagati tehnične ovire, da se spopadejo z izzivi metalizacije slepih lukenj in mikrovivov HDI. Ko se velikost slepe luknje zmanjša, se poveča težava odstranjevanja delcev ogljika na dnu slepe luknje, vendar je čistoča dna slepe luknje ključni dejavnik, ki vpliva na zanesljivost; zato je razvoj novih čistil in mikro jedkanj za izboljšanje slepote Kako očistiti dno luknje.

Poleg tega je bila na podlagi teorije in praktičnih izkušenj zasnova šobe odseka za mikroerozijo spremenjena tako, da je kombinacija škropljenja-namakanja-škropljenja. Praksa se je izkazala za učinkovito obliko. Razdalja med šobo in površino vezja se zmanjša, razdalja med šobami se zmanjša in poveča se sila udarca na vezje. Z dojemanjem podrobnosti lahko nova oblika šob učinkovito obvlada visoko razmerje stranic skozi luknje in slepe luknje.

Z razvojem naslednje generacije pametnih telefonov so proizvajalci začeli uporabljati katero koli plast zložene zasnove slepih lukenj za odpravljanje prehodnih lukenj, kar je sprožilo trend, da sta se, ko sta se širina črte in razmik med vrsticami zmanjšali s 60μm na 40μm, proizvodnja vezja plošče Izvirna debelina bakrene folije, ki se uporablja v postopku, se postopoma zmanjšuje z 18 mm na 12 mm na 9 mm. In vsako prekrivano plast katerega koli sloja vezja je treba enkrat metalizirati in galvanizirati, kar močno poveča potrebe po zmogljivosti mokrega postopka.

pametni telefoni so tudi glavni uporabniki fleksibilnih in togo-fleksibilnih vezij. V primerjavi s tradicionalnim postopkom kemičnega prevlečenja se je uporaba neposrednega prevlečenja pri izdelavi katerega koli sloja, fleksibilnega vezja (FPC) in vezja s trdim upogibanjem znatno povečala, ker se ta postopek primerja s tradicionalnim postopkom kemičnega bakrenja Nižji stroški , manj porabe vode, manj nastajanja odpadne vode

4. Zahteve glede širine črte / razmika med črtami PCB zahtevajo strog nadzor globine jedkanja

Zdaj najnovejša generacija pametnih telefonov in napredna embalaža postopoma sprejema alternativno pol-aditivno metodo (mSAP). mSAP uporablja ultra tanko folijo 3μm za doseganje širine in višine črte 30/30 mikronov. V proizvodnem postopku z uporabo ultratanke bakrene folije je treba natančno nadzorovati količino korozije zaradi ugriza mikrorezkov v vsakem postopku. Zlasti pri tradicionalnih kemičnih postopkih potapljanja in neposrednega prevlečenja bakra je treba zelo natančno nadzorovati količino korozije površinske bakrene folije

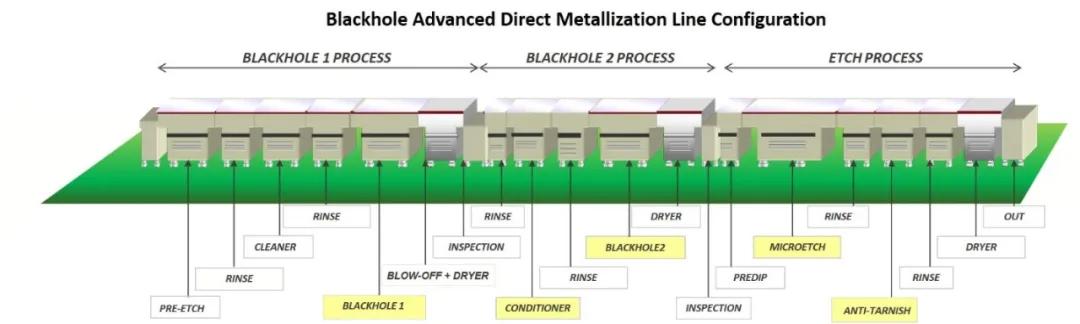

5. Napredek pri konfiguraciji opreme

Da bi optimizirali postopek neposrednega prevlečenja tako, da se ujema s postopkom mSAP, so na poskusni liniji postopoma preizkusili več različnih izvedb opreme, preden so jih začeli v celoti proizvajati. Rezultati preskusov kažejo, da je z dobro zasnovo opreme mogoče zagotoviti enakomerno prevodno ogljikovo prevleko v širokem območju delovanja.

Na primer, v postopku neposrednega prevlečenja serij ogljika se uporablja patentirana konfiguracija valja, da postane ogljikova prevleka bolj enakomerna. In zmanjšajte količino odlaganja ogljika na površini proizvodne plošče, zmanjšajte količino suspenzije ogljika in hkrati preprečite pretirano debelo plast ogljika na vogalih slepih lukenj ali skozi luknje.

Prav tako so bile preoblikovane specifikacije opreme rezervoarja za naknadno mikrotikanje. Ali je dno slepe luknje 100% popolnoma čisto, je najbolj zaskrbljeno vprašanje kakovosti proizvajalca. Če je na dnu slepe luknje ostanek ogljika, lahko preizkus opravi med električnim preskusom, ker pa se površina prečnega prereza prevodnosti zmanjša, se zmanjša tudi vezna sila, kar povzroči odpoved zaradi odsotnosti toplotnih napetosti med montažo Problem okvare. Ker se premer slepe luknje zmanjša s tradicionalnih 100 mikronov na 150 mikronov na 80 mikronov na 60 mikronov, je nadgradnja specifikacij za opremo za mikro jedkanje ključnega pomena za zanesljivost izdelka.

S testiranjem in raziskavami za spreminjanje specifikacij opreme rezervoarja za mikro jedkanje, da bi izboljšali zmožnost postopka za popolno odstranitev ostankov ogljika na dnu slepe luknje, je bil uporabljen na linijah za množično proizvodnjo. Prvo večje izboljšanje vključuje uporabo dvojnih žlebov za jedkanje, da se zagotovi natančnejši nadzor nad količino ugriza. V prvi fazi se odstrani večina ogljika na bakreni površini, v drugi fazi pa se uporablja sveža in čista raztopina za mikro jedkanje, da se delci ogljika ne vrnejo na ploščo za množično proizvodnjo. V drugi fazi je bila sprejeta tudi tehnologija redukcije bakrene žice, ki je močno izboljšala enakomernost mikro jedkanja na površini vezja.

Zmanjšanje variabilnosti količine ugriza na površini vezja pomaga natančno nadzorovati skupno količino jedkanja na dnu slepe luknje. Variabilnost količine ugriza strogo nadzirajo kemijska koncentracija, zasnova šobe in parametri tlaka v pršilu

6. Kemično izboljšanje

Kar zadeva kemično izboljšanje, so bila preizkušena in modificirana tradicionalna sredstva za čiščenje por in napitki za jedkanje, pri čemer se je upoštevala sposobnost nadzora korozije ugriza. Organski dodatki v čistilnem sredstvu se selektivno nalagajo samo na bakreno površino in se ne nalagajo na smolo. Zato se bodo delci ogljika nalagali samo na tej posebni organski prevleki. Ko vezje vstopi v utor za mikro jedkanje, ima organska prevleka visoko topnost v kisli tekočini. Zato organsko prevleko odstrani kislina v utoru za mikro jedkanje, hkrati pa je površina bakra pod delci ogljika stransko jedkana, kar lahko pospeši Odstranitev delcev ogljika na isti strani.

Drug projekt izboljšanja je, da lahko uporaba dvokomponentnega mikro jedkanja izboljša sposobnost odstranjevanja ogljikovih delcev in zmanjša mikro hrapavost površine bakrene folije. Hrapavost bakrene površine naj bo primerna za oprijem suhega filma. Rezultati preskusov kažejo, da razmeroma gladko dno slepe luknje pomaga izboljšati zanesljivost prevleke na dnu slepe luknje. Po optimiziranem postopku direktnega prevlečenja iz ogljikove serije je bila bakrena folija na dnu slepe luknje popolnoma čista, kar lahko omogoči, da galvaniziran baker še naprej raste na bakreni rešetki na bakreni foliji, da doseže najboljši oprijem oplaščenja.

Kombinacija ključnih procesnih rezervoarjev in posebnih izboljšav kemikalij predstavlja napreden postopek HDI / mSAP, primeren za proizvodnjo iz ultra tanke bakrene folije. Z enim samim vmesnikom bakreno-bakrene neposredne vezave nastane neprekinjena kovinska rešetka, ki izboljša zanesljivost slepih lukenj. Obdelava utora za mikro jedkanje omogoča, da se idealna mikro hrapavost folije iz bakra na dnu slepe luknje uporabi kot galvanizirana bakrena podlaga za polnjenje lukenj. To spodbuja neprekinjeno rast rešetke galvaniziranega bakra na dnu slepe luknje vzdolž rešetke bakrene folije. Po običajni visokotemperaturni toplotni obdelavi so bakrena zrna razporejena v rešetko in tvorijo popolno neprekinjeno kovinsko mrežo.

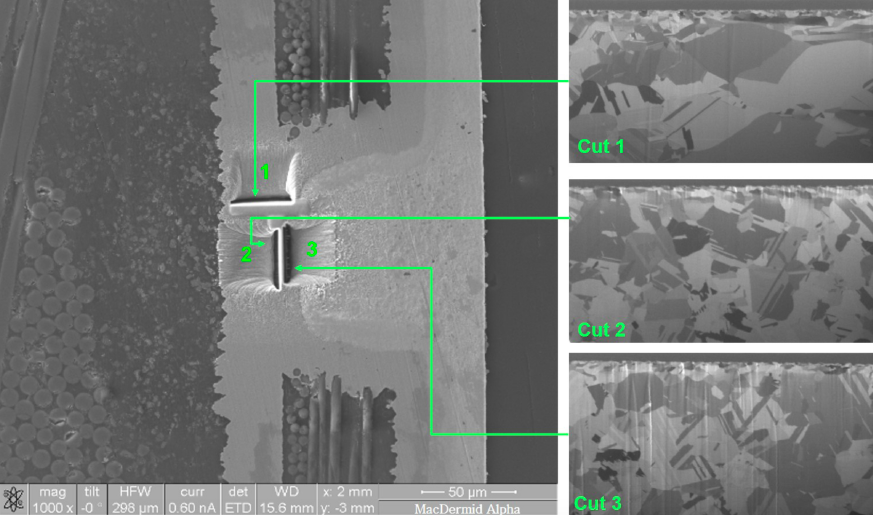

Opazovanje in analiza rezalnih vzorcev FIB za oblikovanje tankih rezin kaže, da so vmesne črte po velikosti in strukturi zrn enakomerne (slika 5). Po toplotnem šoku ali termičnem ciklizmu je meja med bakreno folijo na dnu slepe luknje in galvaniziranim bakrom težka. Ugotovljeno je, da ni Nano-void, ki bi mu bili nagnjeni drugi procesi, razen če ga povzročajo dejavniki, kot so kot oksidacija ali onesnaženje.

Fokusirano slikanje ionskih žarkov (FIB) vmesnika med galvanizirano bakreno plastjo in ciljno blazinico, vodilna tehnologija neposrednega galvaniziranja omogoča močno vezavo baker-baker, ki se dobro obnese v toplotnih obremenitvah.

Proizvodne linije za neposredno galvanizacijo, kot so "črne luknje", se trenutno uporabljajo v postopku množične proizvodnje alternativnega polsaditiva (mSAP) 3-mikronske ultratanke bakrene folije. Ti sistemi uporabljajo sorodno opremo, ki natančno nadzoruje količino mikro jedkanja v množični proizvodnji. Dvanajstplastno vezje, proizvedeno s to opremo, je prestalo test 300 Cycle IST. V zgornjih izdelkih se črne luknje uporabljajo v L2 / 10 in L3 / 11 s postopkom mSAP. Velikost slepih lukenj je 80 ~ 100 x 45μm, vsako vezje pa vsebuje 2 milijona slepih lukenj.

Za preverjanje ostankov ogljika v postopku uporabite AOI. Rezultati inšpekcijskih pregledov so pokazali, da pri 5000 PSM / mesečni proizvodnji ni bilo zaznanih nobenih napak. Galvaniranje teh vezij se izvaja na vertikalni proizvodni liniji za neprekinjeno galvaniziranje (VCP); notranji sloj sprejme galvansko galvanizacijo procesa Tent-Etch, plast mSAP pa mora biti galvansko galvanizirana. Slika difrakcije elektronskega razprševanja (EBSD) na sliki 6 prikazuje enakomernost velikosti zrn na vmesniku med ciljno blazinico in galvanizirano bakreno plastjo.